Logiciel ERP Mécanique Usinage

La gestion des lancements

Pour satisfaire les besoins de vos clients qui en plus de prix compétitifs exigent aujourd’hui des délais de livraison de plus en plus serrés, notre ERP modulaire est adapté aux sous-traitants de l’automobile, de l’aéronautique, des équipementiers…

Optimiser ses flux de production, planifier en temps réel la fabrication, contrôler et superviser l’ensemble des activités de l’entreprise, améliorer les échanges et la communication (workflow, GED, EDI, CRM…), disposer de tableaux de bord pour prendre les bonnes décisions (BI) telles sont les fonctionnalités présentes dans nos logiciels.

Les métiers de la mécanique peuvent être découpés en quatre axes : usinage en sous-traitance (fabrication sur plan pour le compte d’un donneur d’ordre), la petite série avec une fabrication à la commande, la moyenne et grande série avec une fabrication sur prévisions et la fabrication de produits « propres ».

Fonctionnalités clés

Gestion des lancements

Lancez vos Ordres de Fabrication (O.F) et effectuez votre suivi de production. De la préparation et la génération d’O.F par commande, ressources ou sur PDP.

Gestion des stocks / matières

Couplée aux besoins & approvisionnements, générez automatiquement les propositions d’achat des articles avec le calcul des ruptures et la valorisation des stocks.

Taux de Rendement Synthétique

Le TRS est un indicateur pertinent pour mesurer l’efficacité de vos lignes de production et suivre en temps réel la performance de l’ensemble des ressources.

Planification et ordonnancement

Bénéficiez d’un outil de planification avec la gestion des ressources, des simulations de planification et un plan de charge consultable sous forme de GANTT dynamique.

La gestion des fabrications

Fabrication sur prévisions

L’ERP SILOG permet de saisir des prévisions de ventes directement sur des articles. Ces données sont traitées par le calcul de besoins multi-niveaux de l’ERP pour permettre une anticipation sur les approvisionnements et sur la charge. Cela permet également d’établir le plan directeur de production.

Fabrication à la commande

L’usinage de pièces mécaniques se fait à travers plusieurs étapes sur des machines-outils spécifiques ayant chacune une fonction particulière. Ces étapes sont reprises à l’identique dans l’application Devis. Cela permet de chiffrer des pièces soit par recopie/modification d’une Liste de Fabrication existante soit par création directe.

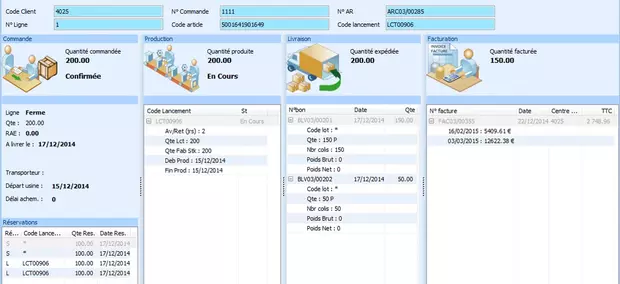

Traitement à la commande

Une commande Ouverte concerne une quantité commandée d’un article qui doit être livré à un client avant une date donnée (date ultime) sans connaître précisément la (ou les) date(s) de livraison. Il s’agit d’une commande ‘marché’. La finalité pour le client étant de garantir le prix d’achat pour une certaine quantité pendant une période, mais en pouvant se faire livrer quand il le souhaite dans la période convenue.

Une commande Cadencée concerne des livraisons d’un même article à des dates différentes. Dans une telle commande, on distingue souvent des quantités ‘fermes’ et des quantités ‘prévisionnelles’. Lorsque la quantité n’a pas pu être livrée à temps pour une cadence, l’utilisateur peut reporter la quantité non livrée à la cadence suivante ou ‘ajuster’ la quantité, c’est-à-dire solder le reste à livrer.

Les commandes Ouverte et Cadencées peuvent être mise à jour à l’aide de messages EDI (Échange de Données Informatisées).

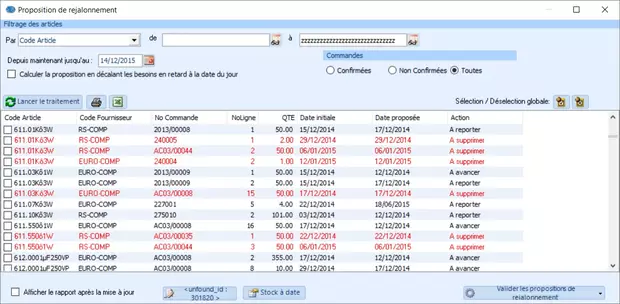

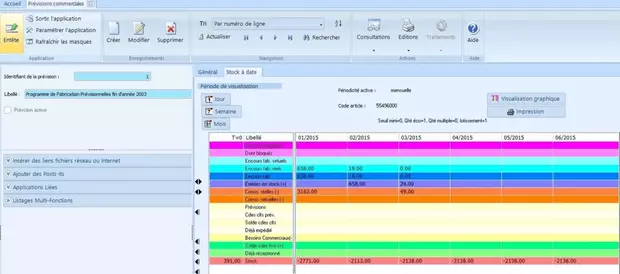

Le stock à date

Le principe du MRP (Materials Requirements Planning), connu également comme le CBN (Calcul des Besoins Nets) consiste à déterminer, de manière automatisée, pour chaque produit fini, à partir du besoin brut, le besoin net (besoin brut – stock) en tenant compte des ordres prévisionnels et des ordres lancés ou fermes.

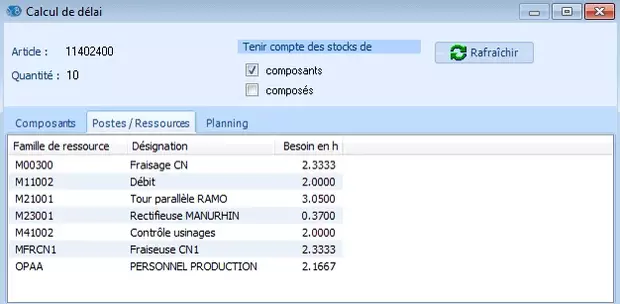

Le MRP II (Manufacturing Resources Planning) est une adaptation du MRP qui prend en compte les ressources humaines et les besoins en matériel. Cette évolution de l’outil nécessite la prise en compte des « gammes de fabrication ».

Le module stock à date, à l’issue d’un calcul basé sur le principe du MRP II, permet de connaître l’évolution du stock sur 60 périodes maximum (jour, semaine, mois). Il donne des informations sur la charge des ressources (machines et hommes), sur les nécessaires rejalonnements des approvisionnements (internes et externes) ainsi que sur les approvisionnements à réaliser (proposition de lancement, proposition d’achats).

Vous souhaitez plus d'informations ?

Processus de traitement d'une commande