4 étapes pour réussir sa planification industrielle

La planification industrielle se décompose en différentes étapes successives qui ont chacune une estimation dans le temps et une fréquence de mise à jour.

Planification industrielle : Les étapes à suivre

Les premières étapes consistent à planifier à moyen et long terme, en tenant compte des prévisions de ventes et des quantités à produire. Généralement, les quantités sont exprimées par références ou familles de produits. La dernière étape consiste à obtenir une vision à court terme de la production. Les produits disponibles en stock sont connus et il est donc possible de planifier et d’ordonnancer la production au jour le jour.

La planification industrielle implique de faire intervenir plusieurs fonctions de l’entreprise afin de déterminer les délais et les priorités de la production. De la direction générale qui a une vision à plus long terme jusqu’au responsable de production qui gère le planning journalier.

Découvrir notre progiciel de planification, de suivi de production et d'analyse de productivité

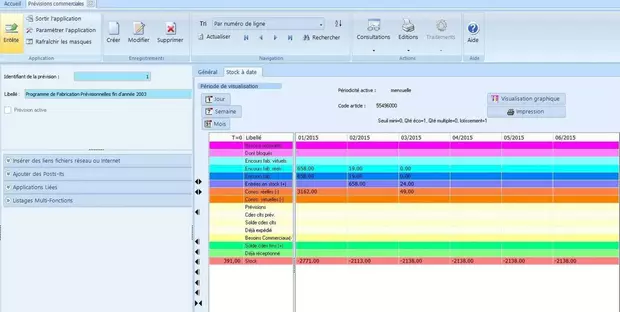

Etape 1 : Le Plan Industriel et Commercial (PIC)

Le Plan Industriel et Commercial est la première étape de la planification industrielle, c’est une vision prévisionnelle des ventes et donc de la production sur deux ou trois ans. La production est planifiée par familles de produits c’est-à-dire que les produits sont regroupés lorsque les processus de production et les ressources utilisées (hommes ou machines) sont semblables.

Le PIC permet de gérer les moyens de production afin d’équilibrer la charge de travail par rapport à la capacité sur le long terme. Il sert à établir les prévisions de ventes par familles de produits et à optimiser l’utilisation des moyens humains, équipements et financiers. Ces données sont ensuite déversées dans les différents plans de chaque fonction de l’entreprise : plan d’approvisionnement, plan financier, plan d’investissement, Plan Directeur de Production (PDP), etc. Habituellement, le PIC est élaboré par la Direction Générale.

Dans SILOG ERP :

- Les prévisions commerciales peuvent être saisies ou importées depuis un fichier Excel

- Plusieurs prévisions peuvent être importées

- Chaque prévision peut être activée ou désactivée, pour simuler par exemple différents niveaux de certitudes

- La capacité est gérée par poste de charge

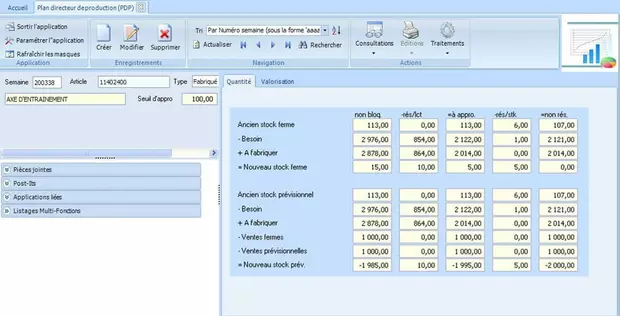

Etape 2 : Le Plan Directeur de Production (PDP)

La seconde étape de la planification industrielle est Le Plan Directeur de Production. Il reprend les données issues du PIC sur une vision à plus court terme et les convertit en données de production. Le PDP est plus représentatif de la production car il se base également sur les commandes enregistrées.

La mise à jour du PDP est généralement d’une semaine. Si les prévisions effectuées dans le PIC sont justes, les besoins bruts exprimés dans le PDP seront essentiellement composés de commandes fermes.

Le PDP sert à équilibrer les stocks et les charges et à suivre l’évolution des ventes réelles par rapport aux prévisions définies dans le PIC. Les données issues du PDP servent à effectuer le Calcul des Besoins Nets (CBN).

Dans SILOG ERP :

- Les saisies en PDP permettent de dissocier les commandes par rapport au CBN. Il est possible de saisir une commande annuelle et d’échelonner sa production sur plusieurs mois, de suivre les avances/retards tout en respectant les délais

- Suivi des dates : date demandée par le client, date promise, date de fin de production souhaitée, date de fin de production prévue et la date de départ usine

- Les informations des Ordres de Fabrication sont exportables vers Excel via des listes personnalisables

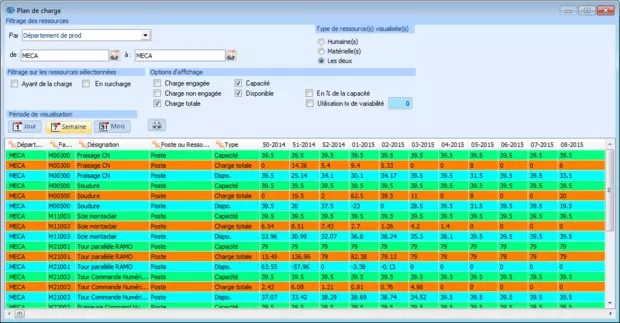

Etape 3 : Le Plan de Charge (PDC)

Le Calcul des Besoins Nets détermine les besoins en matières et composants si les stocks disponibles ne permettent pas de couvrir entièrement les besoins bruts. Ces besoins se traduisent de deux façons :

- Les produits sont achetés. Le CBN va faire une proposition d’Ordre d’Achat

- Les produits sont fabriqués. Le CBN va faire une proposition d’Ordre de Fabrication

Pour les produits fabriqués en interne, la troisième étape de la planification industrielle se traduit par la réalisation d’un plan de charge afin de vérifier les capacités de production par rapport à la charge de travail. Le plan de charge permet donc de piloter les ateliers en établissant un planning des quantités à fabriquer ainsi que les dates de lancement et de livraison. Ce planning est réalisé à court terme et sa mise à jour est quotidienne.

Dans SILOG ERP :

Le module Plan d’Activité permet d’établir :

- Le plan de charge, qui tient compte des familles de ressources à mettre en œuvre pour fabriquer les produits nécessaires selon les besoins des commandes clients et des stocks. C’est la visualisation de la capacité, de la charge ainsi que de la disponibilité des ressources

- Le lissage de production qui permet de lisser dans le temps les quantités à produire, en faisant glisser une certaine quantité du produit à fabriquer automatiquement ou manuellement en cas de surcharge

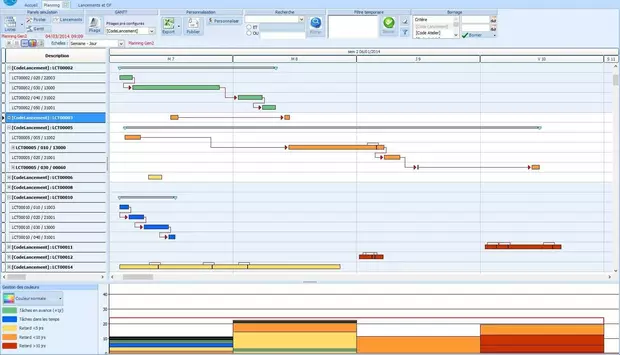

Etape 4 : La planification et l'ordonnancement

Le module de planification et d’ordonnancement permet de visualiser et d’organiser l’ensemble de la production. Il tient compte des dépendances, gère les goulots d’étranglements et optimise l’ordonnancement des fabrications.

Le module de planification SILPLAN permet également d’afficher des simulations de planification sur plusieurs axes : les articles, les commandes, les postes de travail, etc. La planification permet d’afficher les lancements sous forme de GANTT et le plan de charge graphiquement. C’est la dernière étape de la planification industrielle.

Dans SILOG ERP :

- La planification peut être réalisée en capacité finie et infinie

- Les règles d’ordonnancement sont personnalisables

- Les Ordres de Fabrication ne respectant pas les délais sont mis en évidence

- La gestion des priorités de planification est personnalisable

- Les simulations de planification sont sauvegardées

- Les lancements (OF) sont visualisables sous forme de GANTT

- Le plan de charge est calculé en capacité finie et infinie